UpTech – Tulevaisuuden osaajia Itä-Suomeen -hankkeen taustaselvityksissä nousi esille yritysten tuotannon kehittämisen tarpeet sekä tuotannollisen toimintaan liittyvien perusasioiden ymmärrys ja siihen liittyvät periaatteet. Niinpä hanke päätti järjestää tehdasfysiikka-koulutuksen, jonka kouluttajaksi valikoitui Quality Knowhown Antti Piirainen.

Tehdasfysiikka-koulutuksena aikana opittiin tuntemaan tuotanto- ja palveluprosessien toimintaa sääteleviä lainalaisuuksia ja tehdasfysiikkaa. Koulutuksen aikana opittiin, kuinka asiakkaaseen ja omaan toimintaan vaikuttavat erilaiset ajat, kapasiteetti, läpimeno ja keskeneräinen työ sekä resurssien käyttösuhde riippuvat toisistaan. Koulutus piti sisällään yhteensä kahdeksan koulutuspäivää kahden päivän pätkissä.

Koulutus antoi perustiedot tehdasfysiikan käsitteistä ja menetelmistä

Koulutuksessa tutustuttiin tehdasfysiikan taustaan ja tavoitteisiin sekä taloudellisiin mittareihin. Koulutuksessa perehdyttiin myös valmistuksen tieteeseen, joka kattaa tuotteen suunnittelun, valmistusprosessin ja laadunvalvonnan. Opimme myös tunnistamaan ohjaavia ja kuvaavia malleja, joita käytetään prosessien kehittämisessä ja optimoinnissa. Koulutus antoi osallistujille perustiedot tehdasfysiikan käsitteistä ja menetelmistä, jotka ovat erittäin tärkeitä teollisuuden kilpailukyvyn parantamisessa.

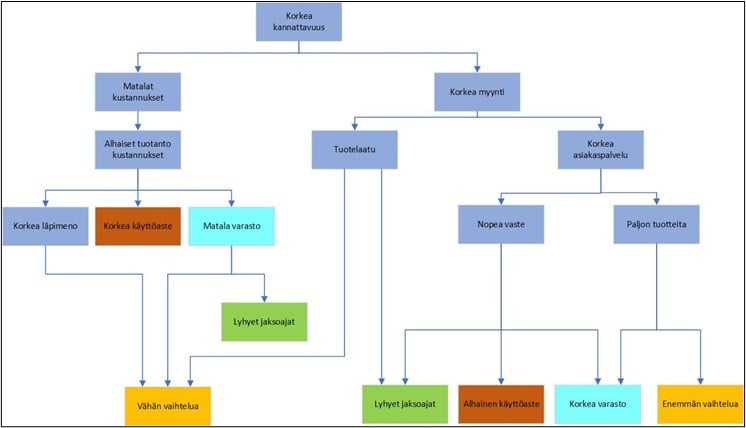

Korkean kannattavuuden osalta opimme kuinka taustalla olevat tekijät myynnin ja matalien kustannusten takaa johtavat useisiin ristiriitoihin. Ristiriidoiksi esille nousevat mm. korkea ja alhainen käyttöaste, korkea ja matala varastotaso sekä vaihtelun määrä. Yrityksen perustavoitteet ja näiden ristiriidat ovat näkyvillä kuvassa 1.

Tarkastelimme tehdasfysiikkaan liittyviä asioita tekemällä paljon laskemia ja kuvaajia Excel-ohjelmistolla ja samalla tutustuen ja pohtien, miten eri tekijät kuten jaksoaika ja läpimeno vaikuttavat lopputuloksiin. Käytimme laskelmissa tehdasfysiikan lakien mukaisia laskelmia.

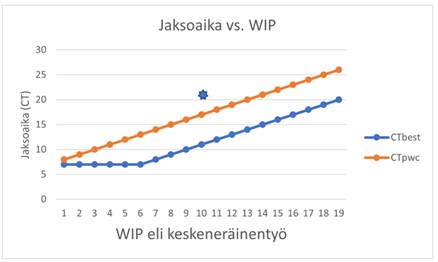

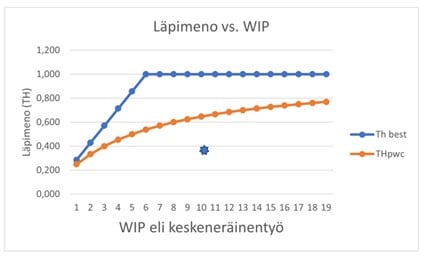

Tarkastelimme kuvan 2 mukaista tilannetta, jossa on esitettynä sekä läpimeno TH (kpl/h), että jaksoaika CT (h) suhteessa keskeneräisen työnmäärään yhdellä tietyllä työvaiheella. THbest on paras mahdollinen läpimeno ja THpwc on käytännön huonoin läpimeno. Tähdellä kuvassa on merkitty laskelmissa käytetyn toiminnan tarkasteluhetken tilanne.

CTbest on lyhin mahdollinen jaksoaika ja CTpwc on käytännön huonoin jaksoaika. Kuvaajien mukaisesti TH eli läpimeno ei kasva kriittisen keskeneräisen työmäärän jälkeen. Käytännön huonoimman läpimeno voisi hyvin kuvata realistista käytännön tilannetta.

Tarkastelimme samaa tilannetta myös kuvan 3 mukaisesti, jossa on läpimenon THbest käyrän nousu alussa selittyy sillä, että systeemissä ei vielä ole kaikille tekijöille työtä. Käyrän tasoittuessa kaikilla on työtehtävä. Virtaus tasoittuu ajan myötä prosessin pullonkaulan määräämään tahtiin. CT-kuvaajien mukaan jaksoaika venyy keskeneräisten töiden määrän mukaisesti.

Tarkasteluja varten tarvitaan tiedoksi esim. vuotuiset keskimääräiset varastomäärät, jaksoajat ja läpimenot ja sijoittamalla omat arvot merkiksi (kuvaajissa tähtimerkki). Kuvaajasta voidaan tunnistaa oman toiminnan tilanne ja kehityspotentiaali.

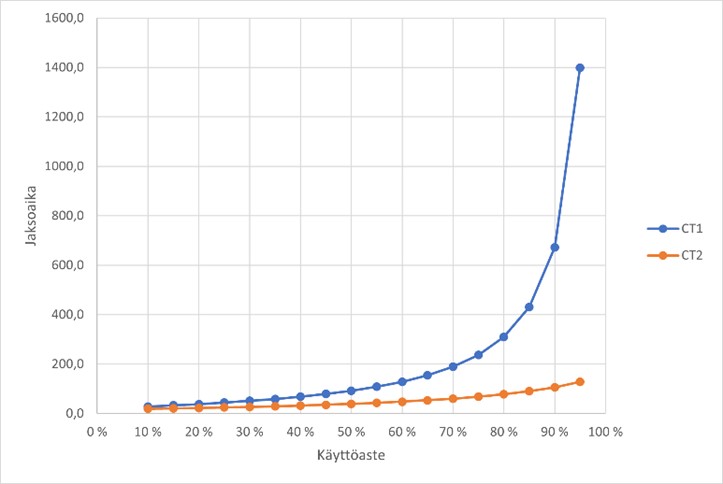

Käyttöasteella ja vaihtelulla on suuri merkitys jaksoaikaan prosesseissa ja toiminnassa. Kapasiteetin käyttöasteen nostaminen toiminnassa, jossa on paljon vaihtelua aiheuttaa aika nopean ja dramaattisen jaksoajan pidentymisen jo 70 … 80% käyttöasteen jälkeen. Kuvassa 3 nähdään käyttöasteen vaikutus jaksoaikaan. Kuvassa 4 on kaksi eri käyrää, jotka kuvaavat töiden tekemiseen kuluvan jaksoajan suuruutta. CT1 tapauksessa on suuri vaihtelu ja CT2 tapauksessa on pieni vaihtelu. Tämä tarkoittaa käytännössä, sitä että prosesseissa kapasiteettia ei kannata kuormittaa yli 80% käyttöasteen aiheuttamatta jaksoaikojen venymistä.

Tuotannon jonotusaikaan ja virtaukseen vaikuttavat tekijät

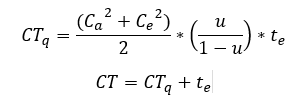

Tarkastelimme myös VUT-lakia, jossa on kolme komponenttia: vaihtelu, käyttöaste ja tekemiseen kuluva aika. Näistä ensimmäinen osa eli vaihtelu komponentti kaavassa on neliöllinen eli vaihtelulla on suuri merkitys jaksoaikaan.

Toinen komponentti on käyttöaste, jolla on myös suuri merkitys jaksoaikaan. Jos ajatellaan, että käyttöaste on 95 % eli 0,95 saadaan laskutoimituksesta käyttöasteen kertoimeksi 0,95/0,05 eli 19.

Kolmas komponentti on itse työn tekemiseen kuluva tehollinen aika, joka vie sen ajan minkä työ vie aikaa raakana työaikana ilman häiriöitä, vaihtelua tai muita tekijöitä.

Nämä tekijät kokoamalla yhteen saadaan laskettua jonotusaika CTq ja jaksoaika CT suoritettua kaavoilla

Tuotannon virtaukseen liittyviä ilmiöitä demonstroitiin pelailemalla arpanopilla ja pikkuautoilla tuotantopeliä. Pelaamisen aikana totesimme, että CONWIP-systeemi on hyvä ja toimiva ratkaisu virtauksen ylläpitämiseksi. CONWIP-systeemissä se määrä uusia tuotteita otetaan työnalle, mikä saadaan tuotannosta tuotettua ulos. Asiakkaan tekemissä tilauksista voi kertyä jonoa, mutta jonoa ei päästetä tuotantoon sotkemaan tuotannon virtausta.

Koulutuksen lopulla tarkastelimme myös pehmeämpiä lakeja eli ihmisen toimintaan vaikuttavia tekijöitä. Ne olikin hyvä ottaa esille kovan laskennan lisäksi. Ihmisen toimintaan vaikuttavia lakeja ovat itsekkyyden laki, yksilöllisyyden laki, asian ajamisen laki, loppuun palamisen laki ja vastuun laki. Ihmiset ovat erilaisia ja asioiden eteenpäin viemiseksi tarvitaan eteenpäin vievä henkilö. Liika kuormitus aiheuttaa loppuun palamisen ja vastuu ilman määräysvaltaa on haitallista.

Koulutuksesta uutta näkemystä prosessien kehittämiseen

Tehdasfysiikka-koulutukseen osallistui laaja joukko henkilöitä paikallisista teollisuusyrityksistä. Koulutettavat olivat todella tyytyväisiä koulutuksen antiin. Osa koulutukseen osallistujista oli suorittanut aiemmin erilaisia Lean-koulutuksia kuten Lean Six Sigma Green Belt ja Lean Six Sigma Black Belt -koulutuksia. Koulutuksen sisällön todettiin jatkavan ja antavan lisää sisältöä Lean-koulutuksiin. Koulutus oli todella mielenkiintoinen ja antoi lisää näkemyksiä ja intuitiota siitä, kuinka prosessien toimintaa pitäisi tarkastella ja kehittää huomioiden tehdasfysiikka. Vaikka koulutuksen nimi oli tehdasfysiikka samat lainalaisuudet toimivat palvelujen tuottamisessa ja miksei myös koulutustoiminnassakin.

Kirjoittajat:

Jarno Mertanen, lehtori, Karelia-ammattikorkeakoulu

Atte Enwald, projektikoordinaattori, Karelia-ammattikorkeakoulu

Artikkelikuva: Pickawood on Unsplash